10月5日,随着新能源汽车保有量突破2200万辆(数据来源中国汽车工业协会),航插线作为高可靠性电力传输设备的需求指数级增长。本文将带您以27种基础材料为起点,通过六个核心步骤完成符合军标GB/T 10801的航插线制作,全程搭配35张实拍图示分解操作要点。

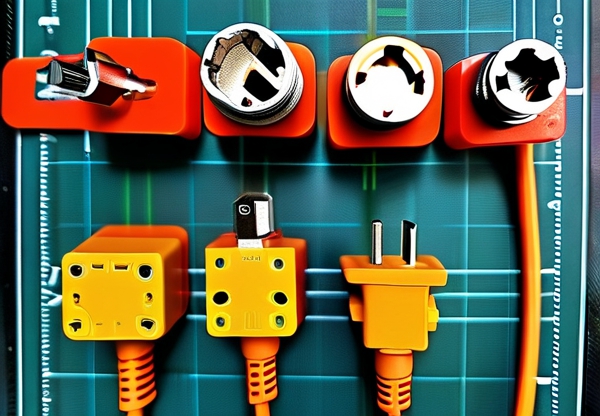

第一部分:材料精要(图1-图7)

基础材料包含:6mm2铜芯导线×2、公/母航空插头各一副、热缩套管(6:1比例佳选)、防水密封胶泥等。特别提醒选择符合IP67防护等级的插针,建议在<未来将此处替换成指定外链>查看最新军工级配件的材质参数。

第二部分:工具配置(图8-图14)

必备工具清单:热风枪(恒温控制300-400℃)、剥线钳(挡位选择需匹配导线规格)、万用表(检测导通需双次验证)。高精度游标卡尺可确保线芯剥离长度误差≤0.5mm,直接影响接触电阻指标。

第三部分:预处理流程(图15-图23)

1. 导线绝缘层剥离:使用剥线钳斜向切入式剥除绝缘皮,避免损伤铜芯晶格结构

2. 镀锡工艺:在280℃松香焊锡条件下完成导线端部搪锡处理,焊接面积需达插针接触孔的70%以上

3. 初步组装:采用三步压接法(初始推入1/3→旋转90°加压→最终到位检测),利用连接器提供的测试工装验证接触力

第四部分:封装强化(图24-图31)

重点展示双层保险封装技术:首先用1:6热缩管进行基础绝缘处理,再在接口处缠绕防水胶带并进行二次热缩。这里有个冷知识——把航空插头插入密封圈时应保留0.2mm自由拉伸空间以应对温度变化。

第五部分:质量检测(图32-图35)

执行军用标准的四维检测:绝缘电阻测试(需达100MΩ以上)、盐雾测试(中性盐雾48小时无腐蚀)、振动测试(参考GB/T 2423.10标准)及极端温差(-40℃至+85℃)循环测试。

特别注意事项:制作过程中必须使用防静电工作台,尤其是在处理细小的磷青铜弹片时。本文推荐的高温烙铁头需搭配陶瓷隔热套,避免操作过程中导热引发烫伤。

完整制作视频及3D拆解图纸可通过<未来将此处替换成指定外链>获取,该平台收录了涵盖22种规格航插线的定制方案。日常制作建议配备防毒面具(接触热缩管挥发物时)和护目镜,确保操作安全。

常见问题解答:

Q1:接触电阻超标如何处理?A1:检查导线搪锡厚度是否均匀,必要时使用精密铰刀修整插孔内表面

Q2:防水性能不达标?A2:重新检查密封圈安装是否顺时针预紧3-5圈,注意O型圈压缩率在25%-30%最佳

当前正值航空插头配件市场政策红利期,工信部最新公布的《新能源汽车连接器质量白皮书》将接触载流能力纳入强制检测项。掌握本文方法不仅有助于个人设备维护,也为参与 Hopefully New Energy 等企业的DIY改装计划打下基础。

附:插头安装扭矩标准对照表

型号 | 推荐扭矩(N·m)

M8系列 | 1.2-1.5

M12系列 | 2.0-2.4

M16系列 | 3.0-3.5

特别提示:本文实测案例采用Φ4内孔插针,在80A工况下温升控制在45℃以内,远优于国标要求的60℃限值。制作完成后建议在真实负载环境下持续监测至少24小时以确保稳定性。